In der Textilindustrie werden Spannrahmen nach der Veredelung von Textilien zum Trocknen, Spannen und Fixieren der Gewebebahnen eingesetzt. Unter Veredelung versteht man das Beschichten, Laminieren, Einfärben und Bedrucken des Gewebes. Vor dem Einlauf in den Spannrahmen werden die Textilien häufig mit Hilfsstoffen zum Erreichen bestimmter Eigenschaften getränkt. Im Spannrahmen wird das feuchte Gewebe schließlich durch mehrere mit sehr heißer Luft durchströmte Felder geführt und getrocknet.

Die energiereiche Abluft wird ins Freie entlassen. Zuvor wird der heißen Luft in einem Wärmerückgewinner ein Teil der Wärme entzogen und zur Vorwärmung der Zuluft zum Spannrahmen genutzt. Das reduziert deutlich den Energieverbrauch. Das Problem dabei: Beim Trocknen der Textilbahnen – insbesondere beim Fixier- und Kondensationsprozess – werden neben Stäuben und Wasserdampf auch Öle und andere Aerosole von den Textilien und den aufgebrachten Hilfsmitteln emittiert. Mit einer Textilwäsche lässt sich die Schadstoffbelastung zwar reduzieren, jedoch ist es technisch nicht möglich, einen Spannrahmen emissionsfrei zu betreiben. Folglich ist in diesem Fall eine Reinigung der Abluft dringend geboten.

Ein erster Reinigungsprozess findet bereits bei der Wärmerückgewinnung statt. Hier kondensiert ein großer Teil der Schadstoffe zu Tröpfchen. Von einem Luftwäscher wird die Abluft weiter gekühlt; dabei werden die wasserlöslichen Schadstoffpartikel an das Waschwasser gebunden.

Die in der Textilindustrie üblichen Wäscher von der Stange haben jedoch eine schlechte Filterleistung. Es kommt immer wieder zu Verstopfungen, die den Betrieb unterbrechen. Mit einem nachgeschalteten Elektrofilter lässt sich die Filterleistung zwar verbessern. Elektrostate sind aber sehr störempfindlich und verursachen hohe Betriebskosten. Durch die hohe Luftfeuchtigkeit kommt es oft zu Kurzschlüssen. Die Kombination aus Luftwäscher und Elektrofilter sollte daher kritisch bewertet werden.

Eine andere Lösung ist der Einsatz von ozonerzeugenden UV-Röhren. Ohne effiziente Vorabscheidung bilden sich allerdings sehr schnell Beläge auf den Röhren. Sie müssen in regelmäßigen Abständen herausgenommen und gereinigt werden. Dadurch entsteht ein hoher Wartungsaufwand und Stillstandzeiten können die Folge sein.

Die thermische Nachverbrennung (TNV) hat sich ebenfalls nicht bewährt.

Sie erfordert hohe Investitionen und auch die Betriebskosten sind beträchtlich. Textilbetriebe haben ohnehin viel Abwärme, da macht ein zusätzlicher Wärmeerzeuger wenig Sinn.

Alternative Luftreiniger für Textil-Spannrahmen

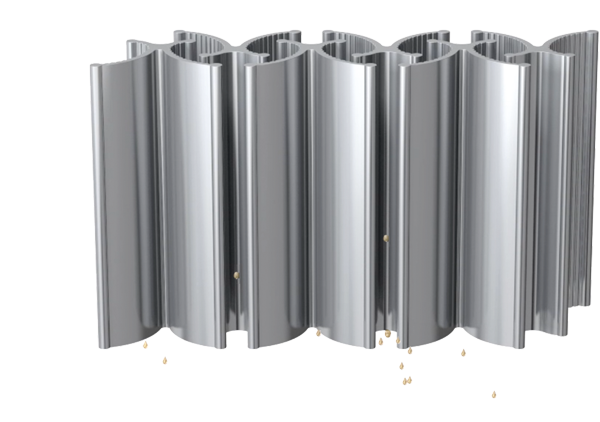

Wir empfehlen als Alternative einen speziellen Abscheider der nach dem patentierten X-CYCLONE® Verfahren arbeitet (Abb. 2).

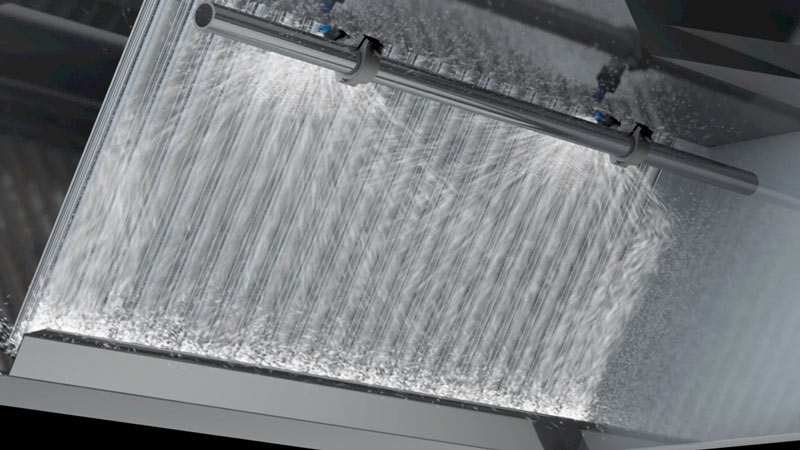

Er ist zusätzlich mit einer Sprüheinrichtung ausgestattet ( Abb. 3), die sämtliche Flächen mit einem Wasserfilm benetzt. Die unerwünschten Partikel werden hochgradig aus der Abluft ausgewaschen und dann im X-CYCLONE® Abscheider durch rasche Umlenkungen ausgeschleudert (Abb.3).

Durch die starken Turbulenzen wird einerseits ein höherer Abscheidegrad erzielt und andererseits der Stoffaustausch zwischen Abluft und Waschwasser stark gefördert, was zu einer besseren Reinigungsleistung des Abscheiders führt. Die Kombination arbeitet rein mechanisch und reinigt sich praktisch von selbst. Diese Systemtechnik erreicht nahezu den Wirkungsgrad eines Elektrofilters und beansprucht nur ein Drittel der Fläche eines herkömmlichen Luftwäschers.

Nur wenn der Luftwäscher, die Sprüheinrichtung und der Abscheider individuell auf den Anwendungsfall abgestimmt sind, ergibt sich eine optimale Lösung.

Best-Practice-Beispiel

Der Textilveredler Van Clewe in Nordrhein-Westfalen erneuerte vor kurzem die Luftreinigungsanlage an einem Monforts-Spannrahmen.

Über die Ausgangssituation sagte uns der Firmensprecher Ansgar van Clewe folgendes: „Bezüglich eines funktionierenden Wäschersystems haben wir, glaube ich, sämtliche Variationen im Hause gehabt und leider auch mit vielen Problemen: unzureichende Durchmischung der Abluft über die Zerstäubung, Verklebung bis Verstopfung des Abscheiders, Kurzschlüsse am E-Filter, Belagbildung auf den UV-Röhren usw..

Da mir der Einsatz einer TNV in unserem Hause nicht wirklich ins Konzept passt – Wärme haben wir reichlich – war ich auf der Suche nach Alternativen und bin auf REVEN gestoßen. Einerseits war für mich die Trenngrenze wichtig -1µ Tröpfen statt 14µ bei konventionellen Abscheidern – und der Umstand, dass Abscheidung und Durchmischung der Abluft im Abscheider selbst geschieht.“

Unter Verzicht auf den Elektrofilter wurde das von uns vorgeschlagene Verfahren angewendet. Der X-CYCLONE® Abscheider ersetzt den ursprünglich vorgesehenen Elektrofilter samt Tropfenabscheider. Mit dem neuen Konzept spart Van Clewe Wartungs- und Energiekosten; außerdem werden die gesetzlichen Grenzwerte für die Abluftparameter eingehalten.

Ansgar van Clewe bestätigt: „Der erste Wäscher von REVEN arbeitet bereits drei Jahre ohne Probleme. Wir sind mit der Funktion sehr zufrieden und haben unseren „Problemspannrahmen“ endlich im Griff. Sonst hätten wir sicherlich von behördlicher Seite ein Problem bekommen, was wir so vermieden haben.“

Bis zur endgültigen Inbetriebnahme der Anlage waren allerdings etliche Schwierigkeiten zu überwinden, so das Verkleben und Verstopfen der Abscheidelamellen. Zahlreiche Messreihen waren erforderlich, um die endgültige Geometrie und Stellung der X-CYCLONE® Lamellen sowie das optimale Sprühbild der Wasserdüsen zu ermitteln. Um den Wasserverbrauch zu minimieren, wird das Waschwasser im Kreislauf mit nur geringem Frischwasserzuschuss gefahren.

Am Anfang steht die Messung

Wir haben für diese Aufgabe einen speziellen „Partikel-Messdienst“ eingerichtet. Ein Messtrupp nimmt im Werk des Kunden die Lufthygiene „unter die Sensoren“. Hochsensible Messgeräte zeigen den Verschmutzungsgrad der Raum- und Fortluft an und entlarven kritische Arbeitszonen mit hoher Belastung. Auch die Größenverteilung der Schadstoffe wird dargestellt. Mit der neuesten Generation der Messgeräte sind wir auch in der Lage, Formaldehyd1 und VOC (flüchtige organische Verbindungen)2 aufzuspüren.

Der Kunde erhält eine detaillierte Zustandsanalyse. Die Messungen erlauben den Vergleich der Abscheideleistung unterschiedlicher Filterkombinationen über das gesamte Partikelspektrum. Und sie dienen bei der Abnahme der Lüftungsanlage als Nachweis für die geforderten Abscheidegrade bzw. die Einhaltung der Arbeitsplatzgrenzwerte.

1Formaldehyd entsteht bei allen unvollständigen Verbrennungen und anderen Oxidationsprozessen. In der Industrie wird es als Grundstoff für Kunststoffe, als Klebstoff bei der Holzverarbeitung, zur „Knitterfrei- und Pflegeleicht-Ausrüstung“ von Textilien sowie als Konservierungsmittel in der Landwirtschaft und Nahrungsmittelindustrie eingesetzt. Formaldehyd findet als Desinfektionsmittel Verwendung und ist darüber hinaus in Kosmetika, Körper- und Mundpflegemitteln sowie teilweise in Farben, Lacken und Teppichböden enthalten. Der MAK Grenzwert in Innenräumen liegt bei0,37 mg/m³.

2 Flüchtige organische Verbindungen (volatile organic compounds, kurz VOC) ist die Sammelbezeichnung für organische, also kohlenstoffhaltige Stoffe, die in einem für die Luftreinhaltung relevanten Maß als Gasphase vorkommen. Flüchtige organische Verbindungen in der Raumluft können vor allem bei durch Erkrankung vorgeschädigten Menschen Symptome wie Kopfschmerzen, Überempfindlichkeitsreaktionen, Müdigkeit, Leistungsminderung, Schlafstörungen und Reizungen der Atemwege hervorrufen. Diese Symptome werden unter dem Begriff „Sick-Building-Syndrom“ zusammengefasst. In Innenräumen sollte nach dem Richtwert des Bundesumweltamts die mittlere Gesamtkonzentration an VOC unter 0,3 mg/m³ liegen.