Luftreinigung mit Ölnebelabscheider bei der Metallzerspanung. Die Metallzerspanung setzt durch Vernebelung, Verdampfung und Verbrennung der Kühlschmierstoffe Ölnebel, Dämpfe und Rauch frei. Diese Emissionen gilt es abzubauen mit Ölnebelabscheider und die Luftverschmutzung in den zulässigen Grenzen zu halten. Sonst verölen Fenster und Wände, die Decke wird gelb und die Gesundheit der Mitarbeiter ist gefährdet. Wichtig ist die Abscheidung der Feinpartikel im Nanobereich.

Ein Statusbericht in Form eines Ölnebelabscheider Whitepaper

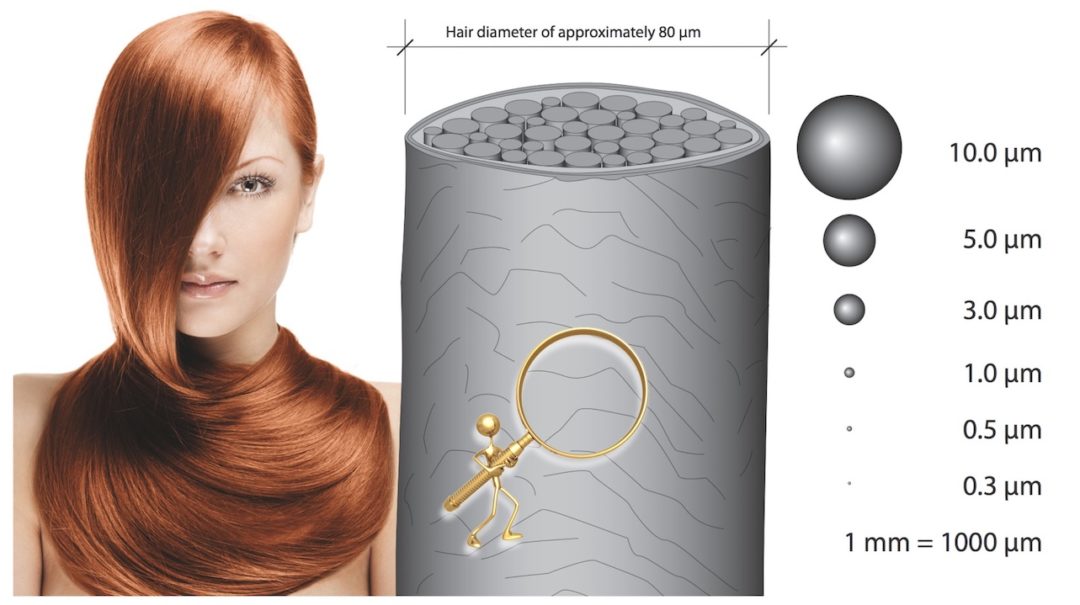

Bei der Zerspanung von Metallen entstehen an den Werkzeugschneiden hohe Temperaturen. Das führt zur Verdampfung von Kühlschmierstoff (KSS). Ohne deren Absaugung durch Ölnebelabscheider würden sie den Arbeitsplatz einnebeln und die Halle schwärzen. Wichtiger ist freilich das gesundheitliche Risiko. Der Mensch atmet im Tagesverlauf über 12.000 Liter Luft ein und aus und inhaliert so auch eine große Schwebstoff-Menge. KSS-Partikel mit einer Größe von weniger als 5 µm können Krebs und Asthma verursachen, wenn sie eingeatmet werden. Sie sind mit bloßem Auge nicht sichtbar. Für die unterschiedlichen Partikelgrößen legt die Welt-Gesundheitsorganisation (WHO) Grenzwerte fest. Zur Diskussion von Grenzwerten, vergleichen Sie bitte auch unseren Blog Artikel zur neuen TA-Luft: https://www.reven.de/ta-luft-maschinenbau/

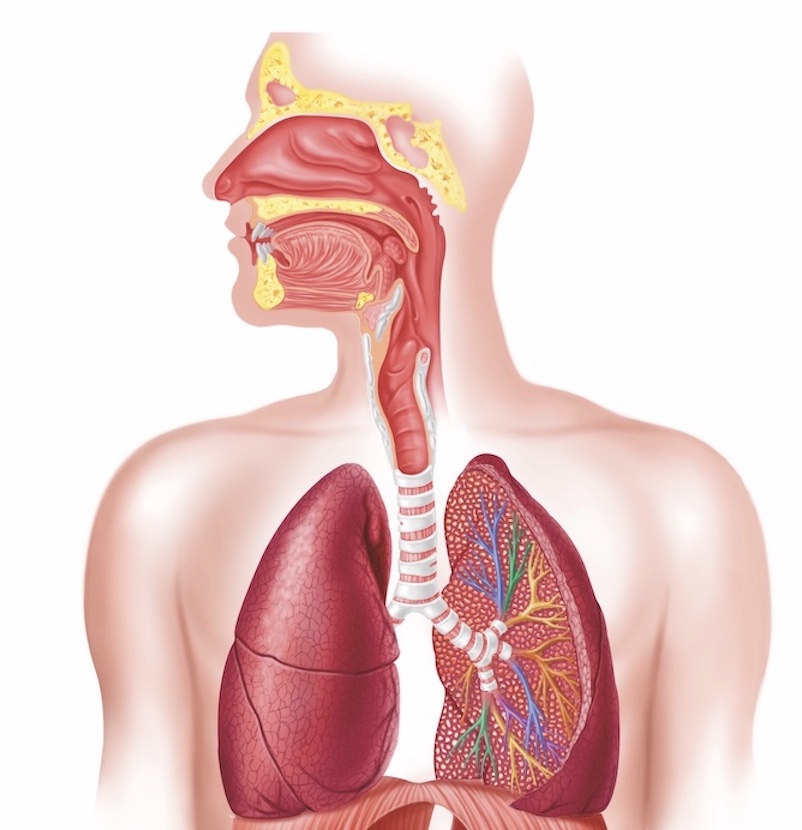

Je kleiner die Tröpfchen, desto gefährlicher sind sie: Ultrafeine Partikel mit weniger als 2,5 µm Durchmesser sind alveolengängig. Das heißt, sie dringen bis in die Lungenbläschen vor und können so in die Blutbahn geraten. Dagegen hat der Körper keinen natürlichen Abwehrmechanismus.

Als mögliche Folgeschäden nennt die Arbeitsmedizin toxische, allergische, neurale, krebserzeugende und erbgutverändernde Effekte. Der Trend zu immer dünnflüssigeren KSS verschärft das Problem. Ein hochwirksamer Emissionsschutz durch Ölnebelabscheider ist also dringend geboten, auch bei gekapselten Maschinen – und zum Schutz der empfindlichen Elektronik. Welche Lösungsmöglichkeiten bietet die Industrie an?

Plug and play auch bei Ölnebelabscheider

Die Wahl des richtigen Ölnebelabscheider hängt hauptsächlich vom verwendeten Kühlschmierstoff und den emittierten Partikelgrößen ab. Für kleinere WZM mit einem Arbeitsraum von 1 bis 3 m³ und geringer Dampf- und Rauchentwicklung offeriert der schwäbische Hersteller Rentschler Reven GmbH kompakte Ölnebelabscheider, die auf den Maschinen aufgesetzt oder seitlich angeflanscht werden.

Diese Emulsionsnebelabscheider werden oft als Zentrifuge konstruiert, bei der – wie bei einem Wäschetrockner – die ganze Filtertrommel rotiert. Daraus resultieren oft sehr starke Vibrationen, Geräusche und ein großer Energieverbrauch.

Fortschrittliche Emulsionsnebelabscheider, wie sie Reven anbietet, arbeiten dagegen nicht als Zentrifuge; die Abscheidetrommel ist stationär und es rotiert nur der Ventilator. Diese X-CYCLONE RJ Ölnebelabscheider arbeiten laufruhig ohne Vibrationen; ihre Luftleistung reicht bis 1.400 m³/h. Weitere Details zur Geräteserie finden Sie hier: https://www.reven.de/loesungen/verarbeitende-industrie/oelnebelabscheider/

Alexander Rojahn, Reven-Vertriebsleiter für NRW und Rheinland-Pfalz weiß aus Erfahrung: „Die X-CYCLONE RJ Ölnebelabscheider haben sich bei kleineren Automaten sehr bewährt. Die Einsatzgrenzen liegen bei KSS-Drücken von etwa 20 bar.“

Der Unterdruck in den gekapselten Maschinen verhindert das Austreten der KSS-Emissionen. Die gereinigte Luft strömt in die Halle zurück. Die Ölnebelabscheider der RJ Serie sind nach oben aufklappbar, wodurch die X-CYCLONE Abscheideelemente leicht zugänglich sind.

Als Zubehör gibt es einen Elektrostaten. Rojahn: „Diese Kombination bietet sich beispielsweise für kleinere Schleifmaschinen an, die mit reinem Schleiföl schmieren und kühlen.“

Abscheiden nicht Filtern in modernen Ölnebelabscheider

Generell ist zwischen Abscheidern und Filtern zu unterscheiden: Der Abscheider arbeitet kontinuierlich; die abgeschiedenen Aerosole (KSS) werden nicht gespeichert, sondern fließen in eine Sammelbox ab. Abscheidegrad und Luftwiderstand bleiben konstant.

Ölnebelabscheider mit Filter haben nie eine konstante Luftleistung

Ein Filter dagegen speichert die Aerosole und verändert seine Leistung, die bis auf null zurückgehen kann. Er hat zwar am Anfang einen guten Filtergrad; mit zunehmendem Sättigungsgrad geht seine Leistung aber drastisch zurück und der Ventilator kann nicht mehr effizient die Luft fördern. Ist der Filter gesättigt und wird das Filtermedium nach Erreichen der Standzeit nicht ausgewechselt, droht die Verkeimung durch Bakterien und der Durchbruch auf die Reinluftseite.

Ölnebelabscheider mit Filter und ohne Wartung haben ein immenses Gefahrenpotential!

Da ein klassischer Filter in Ölnebelabscheider bis zu 50 Liter Öl speichern können, haben diese zudem eine immense Brandlast. Sind in der Halle 20 Werkzeugmaschinen mit Emulsionsnebelabscheider vorhanden und deren Filter werden nachlässig gewartet, ist das Brandrisiko nicht von der Hand zu weisen. In diesem Falle hätten wir bis zu 1.000 Liter an gespeichertem Öl. In den Brandschutz Konzepten wird diese immense Brandlast auch oft komplett vergessen zu betrachten!

Ferner fallen bei der Filterlösung die Entsorgungskosten für Sondermüll sowie die Anschaffungskosten für Ersatzfilter an.

Moderne Ölnebelabscheider dagegen sind mit selbstreinigenden X-CYCLONE Abscheidelamellen bestückt!

X-CYCLONE Prinzip zur Abscheidung von Aerosolen

Durch die schnelle Luftumlenkung werden die Aerosole nahezu restlos ausgeschleudert. Die abgefangenen Nebeltröpfchen fließen in eine Sammelwanne und zurück in den KSS-Tank der Werkzeugmaschine. Eine Strömungsanimation und weitere Details finden Sie hier: https://www.reven.de/technologien/aerosolabscheidung/

Modulare Vielfalt der X-CYCLONE Abscheider

Für größere Werzeugmaschinen, z. B. große Bohrwerke mit einem Arbeitsraum bis zu 6 m3, sind mehrstufige Ölnebelabscheider geboten. Sie rotieren nicht, sondern haben mehrere hintereinandergeschaltete Abscheideelemente. Diese arbeiten nach dem erwähnten X-CYCLONE Prinzip und sind ausziehbar. Sie lassen sich zur Grundreinigung aus dem Ölnebelabscheider entnehmen und können beliebig oft wiederverwendet werden.

Alle Ölnebelabscheider aus Edelstahl Rostfrei!

Entsprechende Geräte liefert Reven für Luftleistungen von 500 bis 6.500 m³/h. Sie sind komplett aus rostfreiem hochlegiertem Edelstahl gefertigt und können auch bei wasserhaltigen KSS, also Emulsionen, nicht korrodieren. Das gilt für alle Produkte des schwäbischen Anbieters.

Die mehrstufige Abscheidung erlaubt kundenspezifische Lösungen: Ändert sich die Kühlschmierung, wird beispielsweise von wasserhaltiger Emulsion auf Mineralöl umgestellt oder von ölhaltigen auf esterbasierten KSS, wird die Kombination der Abscheideelemente darauf abgestimmt. Werkzeugfrei werden die Slots mit den ausziehbaren Abscheidemodulen bestückt.

Reven-Sprecher Rojahn nennt ein typisches Beispiel für ein dreistufiges System: „Die erste Stufe fängt nach dem X-CYCLONE Prinzip Festpartikel und Öltröpfchen in der Größenordnung 1µm und darüber ab. Der nachgeschaltete Agglomerator agglomeriert die Partikel unter 1 µm, die Nanopartikel.“ Der Agglomerator besteht aus einem mehrlagigen Edelstahl-Drahtgestrick. Ein solcher Agglomerator baut sich aus 0,1mm dicken Edelstahldrähten auf, die mit einer Packungsdichte von 150 Kilogramm pro Kubikmeter verwoben werden! Die Oberflächen werden von einem Teil des zuvor abgeschiedenen Öles benetzt. Das bewirkt, dass die feinen Aerosole agglomerieren, das heißt, durch Adhäsion und Kohäsion größere Partikel bilden. Vereinfacht gesagt: Aus kleinen Tröpfchen unter 1µm werden Große über 1µm. Sie werden durch die dritte Stufe, wiederum einem X-CYCLONE Abscheider, zuverlässig entfernt. Aus dem Zubehör-Baukasten entsteht so ein maßgeschneidertes Endprodukt.

Nach den Entwurfsparametern sind bis zu 5 und mehr Abscheidestufen geboten, mithin unter Verwendung eines Schwebstofffilters als Endstufe. Fallweise – so bei extremen KSS-Drücken bis 200 bar und/oder bei Rauchentwicklung – wird ebenfalls ein Elektrostat hinzugeschaltet. Beispielsweise beim Tieflochbohren, das mitunter KSS-Drücke bis zu 300 bar notwendig macht. Alexander Rojahn ergänzt: „Bei der Hochdruckeindüsung ist es wichtig, dass der Abscheider recht großzügig ausgelegt wird, weil sonst durch die Ritzen im Arbeitsraum unkontrolliert Aerosole entweichen.“ Die hohe Abscheideleistung der mehrstufigen Ölnebelabscheider erlaubt in der Regel die Rückführung der gereinigten Luft in die Werkhalle.

Fraktionsabscheidegrade beachten

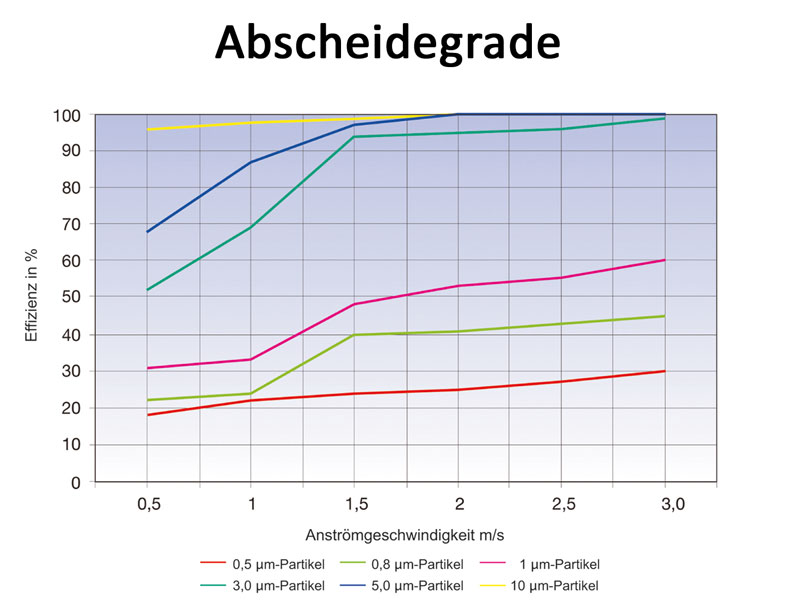

Für den Kunden ist es in der Angebotsphase wichtig, die Fraktionsabscheidegrade zu erfahren. Seriöse Anbieter schlüsseln die Abscheidegrade ihrer Ölnebelabscheider über dem gesamten Partikelspektrum auf.

Der Abscheidegrad wird dabei als Funktion der Anströmgeschwindigkeit und der Partikelgröße im Bereich von 0,3 bis 10µm angegeben. Die Angabe gravimetrischer Gesamtwirkungsgrade hingegen ist eine nutzlose Katalogweisheit, denn sie lässt keinen Vergleich mit den konkurrierenden Systemen zu.

Oft wird nicht die wirkliche Luftleistung angegeben!

Vorsicht ist ferner geboten, wenn bei der Absaugleistung der Hinweis „frei saugend“ steht. Das ist dann nicht die wirkliche Luftleistung des Ölnebelabscheider sondern die reine Ventilatorleistung ohne Filter und eine Täuschung des Kunden.

Elektrostat fängt Feinstpartikel ab

Extreme Schnittgeschwindigkeiten und luftdichte Einhausungen hochmoderner WZM lassen die Schadstoffkonzentration im Arbeitsraum überproportional ansteigen. Sie liegt nicht selten um den Faktor 100 (!) über der Konzentration von zehn bis zwanzig Jahre alten Maschinen. Mechanisch wirkende Abscheider und Filter sind damit überfordert. Die Industrie entwickelte daher mehrstufige Elektrostate, denen immer ein Agglomerator und ein X-Cyclone-Abscheider vorgeschaltet werden muss!

Die Vorstufen fangen alle Aerosole bis 1µm Größe ab. Im bis zu dreistufigen Ionisationsfeld des Elektrostaten werden Feinstpartikel bis zu 0,01 µm abgefangen. Typische Fraktionsabscheidegrade für solche Hochleistungs Ölnebelabscheider mit Elektrostaten: 93 % bei 0,05 µm und 98 % bei 0,8 µm Partikeldurchmesser. Diese ultrafeinen Schadstoffe im Nanobereich treten auch bei Schweißarbeiten mit modernen Zusatzwerkstoffen auf.

Vorsicht Elektrostaten bilden Ozon!

Die Abscheideleistung von Elektrostaten hängt hauptsächlich von der anliegenden Hochspannung ab. Sie sollte im Bereich von 6–7 kV liegen! Wir raten von höheren Spannung ab, da als Nebenprodukt Ozon gebildet wird, das schon in sehr geringer Konzentration als krebserregend eingestuft wird. Der bisherige MAK-Grenzwert wurde unlängst von 0,2 mg/m3 auf null herabgesetzt; er gilt nur noch in der Schweiz.Es sind also besondere Schutzmaßnahmen und der Nachweis erforderlich, dass kein Ozon vom Ölnebelabscheider an die Umgebung abgegeben wird.

Ein Best-Practice-Beispiel – Ölnebelabscheider beseitigt sogar Geruchsprobleme!

Eine oberfränkische Firma in Pretzfeld produziert komplizierte Dreh- und Frästeile für die Automobilindustrie. Sechs Bearbeitungszentren von Mori Seiki stehen bei Geiger unter Span; als Kühlschmiermittel dient reines Schneidöl bei Drücken bis zu 70 bar. Trotz bereits installierter Ölnebelabscheider eines anderen Herstellers kam es zu Beschwerden aus der Nachbarschaft über ölhaltige und geruchsbelastete Abluft. Deshalb wurde zusätzlich von REVEN ein elektrostatischer Ölnebelabscheider in den Fortluftkanal der Halle integriert.

Der Reven-Elektrostat RKE, ausgelegt für 6.000 m³/h Luftleistung, holt wöchentlich zirka 20 Liter Restöl aus der Fortluft; dadurch sind die Ölnebel- und Geruchsemissionen drastisch zurückgegangen. Der Abscheider besteht aus einem mechanischen X-CYCLONE Vorfilter, einer Kollektoreinheit, einer Ionisationseinheit und einem mechanischen Nachfilter. Der Einbau dauerte zwei Tage; dabei wurde die Produktion nicht unterbrochen. Seitdem ist in Pretzfeld Schluss mit der Geruchsbelästigung.

Vorsicht Elektrostaten funktionieren nicht mit Wasser!

Generell haben Elektrostate den Vorteil, dass es fast keine Verschleißteile gibt. Und sie verursachen nur einen geringen Druckverlust. Außerdem fällt kein Filtermedium als Sondermüll an und die Geräte lassen sich vor Ort reinigen. Allerdings: Bei einem KSS mit hohem Wassergehalt arbeitet ein Elektrostat nicht! Alexander Rojahn nennt den Grund: „Die anteiligen Wassertröpfchen sind elektrostatisch nicht aufladbar und verursachen durch ihre Leitfähigkeit einen Kurzschluss im Elektrostat. Ein Transformator wird schließlich auch nicht mit Wasser gekühlt sondern mit Öl!“

Zudem Verschmutzen die Kollektoren von Elektrostaten im Einsatz bei wasserlöslichen KSS extrem. Es kommt zu extremen Ablagerungen an den Kollektor Platten und Ionisationsdrähten, die binnen kürzester Zeit den Elektrostaten funktionsunfähig machen!

Luftwäscher in Ölnebelabscheider entfernt selbst Moleküle

Bei extrem hohen Schnittgeschwindigkeiten treten an der Werkzeugschneide oft Temperaturen von über 1.000 Grad Celsius auf. Sie treten beim Hartdrehen von schwer zerspanbaren Materialien, z. B. hochlegierten Stählen und Titan, auf und lassen die KSS-Partikel zu Molekülen verdampfen. Diese passieren die oft eingesetzten Schwebstofffilter und kondensieren dann im Abluftkanal.

So entsteht eine latente Brandlast, von den Emissionen an die Umwelt abgesehen. Und in der Halle ist ein KSS-Geruch wahrnehmbar, obgleich die empfohlenen Grenzwerte eingehalten werden.

Schwebstofffilter fangen KSS-Moleküle erst ab, wenn sie weitgehend gesättigt sind, ihre Standzeit praktisch abgelaufen ist. Reven empfiehlt hier ein mehrstufiges Abscheideverfahren mit einem Luftwäscher bzw. einem Kondensator. Nach der Vorreinigung mit einem X-CYCLONE Abscheider erzeugt ein Düsenstock einen Wasservorhang, der die Gas- und Dampfmoleküle auswäscht.

Der Sprühvorhang hat eine kühlende Wirkung und lässt die Moleküle schon im X-CYCLONE Abscheider kondensieren und nicht erst im Abluftkanal. Dieses „Revex-Prinzip“ wurde den Gaswäschern in der chemischen Industrie entlehnt. Alexander Rojahn: „Das Verfahren bietet sich ferner bei sehr hohen KSS-Drücken an, weil auch dort keine Aerosole entstehen, sondern Moleküle abzufangen sind.“ Die gleiche Problematik stellt sich bei der Abluftreinigung von Härteöfen.

Die Revex-Spraytechnik hat sich auch dort bewährt, wo die Abluft mehr feste als flüssige Partikel enthält. So setzen Schleifprozesse oft ein hohes Maß an Karbonstaub frei. Hier wird fallweise noch ein Agglomerator als Zwischenstufe eingesetzt. Die patentierte Sprühtechnologie lässt sich problemlos in die Werkzeugkühlung der Bearbeitungsmaschine einbinden. Für zentrale Absauganlagen gibt es ein Sprühmodul für den Luftkanaleinbau.

Sonderfall Minimalmengenschmierung (MMS)

Spezielle Anforderungen an den Emissionsschutz stellt auch die Minimalmengenschmierung (MMS). Automobilhersteller und die Luftfahrtindustrie wenden sie gerne an, so für die Bearbeitung von Alu-Druckguss sowie von großen Guss- und Schmiedeteilen. Dabei arbeitet die Werkzeug-Schnittkante in einem Nebel aus Öl und Druckluft. MMS schont die Umwelt, spart Geld und hinterlässt einen trockenen und recyclingsfähigen Späneabfall.

Die Dampf- und Rauchentwicklung ist bei der MMS extrem hoch und erfordert besonders dichte Maschinen-Einhausungen. Für die Partikelabscheidung wird der Ölnebelabscheider wieder objektspezifisch konfiguriert und individuell auf die Maschinenparameter und die Ölsorte bzw. Emulsion abgestimmt. Um die optimale Lösung herauszufinden, führt Reven auf Wunsch beim Kunden Messreihen mit Laborgeräten durch. Details zu solchen Messungen finden Sie in diesem Blog Artikel: https://www.reven.de/2020/12/09/ta-luft-in-grosskuechen-und-maschinenbau/

Dieses Customizing hat sich sehr bewährt, weil die Randbedingungen bei der MMS sowie bei der trockenen Zerspanung von Leichtbauwerkstoffen doch sehr unterschiedlich sind.So können bei hohen Anforderungen bis zu neun Stufen hintereinandergeschaltet werden. Die ersten Stufen fangen die relativ groben Aerosole und die Stäube ab; die nachgeschalteten Stufen agglomerieren und beseitigen kleinste KSS-Partikel im Größenbereich unter 1 µm. Das Verfahren eignet sich unter anderem für extrem schnell laufende Schleifmaschinen, die mit dünnflüssigen Ölen und hohen Öldrücken arbeiten sowie für das Tieflochbohren mit KSS-Drücken bis zu 300 bar.

Mit dem REVEN Pipe können Dämpfe kondensiert werden!

Für MMS hat sich ferner das REVEN Pipe mit dem „Venturi-Abscheideprinzip“ gut bewährt. Hier saugt eine justierbare Venturidüse zusätzlich Raumluft (Sekundärluft) in die Abscheidekammer.

Folglich sinkt die hohe Luft-Eintrittstemperatur, was die mitgeführten Aerosole teilweise kondensieren lässt. Auf diese Art ist die frühzeitige Abscheidung feinster Partikel gewährleistet: Teilchen mit 0,8 µm Durchmesser beispielsweise werden zu 99 % und mehr abgeschieden. Ein Video und weitere Details zum REVEN Pipe finden Sie hier: https://www.reven.de/2020/12/02/dampfphase-kondensieren/

Durch die einstellbare Ansaugöffnung sind die zusätzlich angesaugte Luftmenge und die Zulufttemperatur variabel. Ein Teil der auskondensierten Aerosole wird gleich abgeleitet; er strömt erst gar nicht in die Abscheidekammer. Laut Reven verlängert das die Standzeit der Abscheideelemente bis auf 2.000 Betriebsstunden. Das Prinzip ist generell bei sehr hohen Ablufttemperaturen eine sinnvolle Lösung.

Energiesparende Drehzahlregelung für Ölnebelabscheider

Ölnebelabscheider laufen oft mit voller Leistung, unabhängig vom aktuellen Bedarf. Der Verbrauch an Energie und KSS ist dadurch unnötig hoch. Das dies auch anders geht, zeigt Rentschler Reven mit dem XSC-System, das inzwischen serienmäßig die X-CYCLONE Ölnebelabscheider eingebaut wird. Das System passt die Absaugleistung nach Bedarf an – je nach Aktivität der Werkzeugmaschine.

Die Funktionsweise: Sensoren messen die Bearbeitungsintensität der Maschine. Die Steuerung passt danach per Mikrorechner und Algorithmen die Absaugleistung stufenlos in Echtzeit dem Bedarf an. Das geschieht mit Hilfe von modernen Frequenzumrichtern.

Der Ölnebelabscheider kommuniziert mit der Maschine und lässt so seinen Stromverbrauch erheblich schrumpfen. Das oben erwähnte Venturi-Kondensationssystem erhöht zudem die Abscheideleistung.

Die gleitende Regelung verlängert obendrein die Filter-Standzeit und somit die Intervalle für die Filter-Reinigung. LED-Leuchten signalisieren automatisch den Betriebszustand und vorausschauend den Zeitpunkt für die nächste Wartung. Last but not least: Eine digitale Schnittstelle erlaubt die Aufschaltung des Ölnebelabscheiders auf die Prozessleittechnik und ist ein Schritt in Richtung Produktion 4.0.

Zusammenfassung des Whitepaper Ölnebelabscheider als Video Tutorial

Eine ausführliche Zusammenfassung des obigen „Whitepaper Ölnebelabscheider“ als Video Tutorial finden Sie hier: